近日,厦门大学萨本栋微米纳米科学技术研究院周伟教授团队与香港理工大学超精密加工技术全国重点实验室Chi Fai Cheung(张志辉)教授、王春锦助理教授合作,在透明聚合物材料高精度三维微结构激光加工技术方面取得重要突破。团队提出并实证验证了一种“模型驱动三维动态聚焦激光加工”(3D-DFL)新工艺,通过实时调控激光焦点,实现复杂微结构的高保真、高一致性制造。研究成果以题为《Model-driven 3D laser focus shifting for precision fabrication of microstructures in transparent flexible polymers》,于2025年7月12日发表在机械制造领域国际顶级期刊《International Journal of Machine Tools and Manufacture》(DOI: 10.1016/j.ijmachtools.2025.104310)。

1.研究背景

透明柔性聚合物因其优异的光学透明性、柔韧性和生物相容性,广泛应用于微流控芯片、柔性电子、功能表面和生物医学等前沿领域。三维微结构的引入可以显著提升其机械性能、光学特性和流体动力学性能,从而赋予材料一系列新功能。但由于其柔软、易变形、导热性差等特性,导致加工过程中常发生弹性回弹、热积聚、工具粘附和结构坍塌,严重影响成型质量和重复性。由此可见,在聚合物材料表面构建高精度三维微结构始终面临巨大挑战。

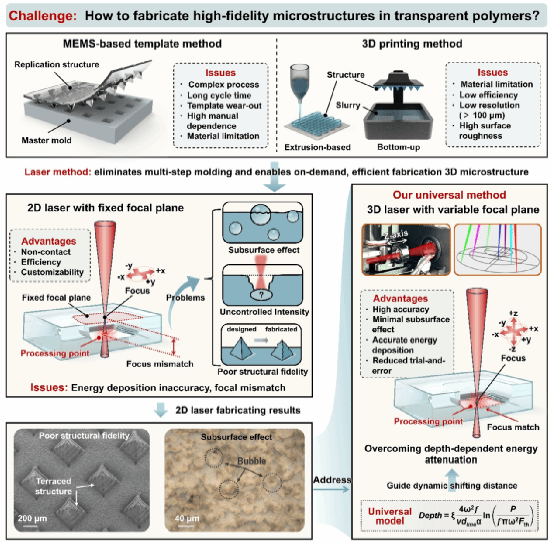

目前主流的模板复制法虽精度高,但流程复杂、成本高、周期长,难以满足定制化和快速迭代的需求;3D打印和双光子聚合等新兴方法则在分辨率、适配材料范围等方面仍存在权衡;传统2D激光加工工艺焦平面固定,难以应对因加工过程中焦点失配导致的能量沉积不准确的问题。因此,亟需一种兼顾精度、效率与材料兼容性的微结构加工技术,以满足透明柔性聚合物器件快速发展的迫切需求。

图1 关键的科学问题与解决方案

2.研究内容

针对上述挑战,研究团队提出了一种通用的三维动态聚焦激光(3D-DFL)微结构制造策略。该策略通过实时调整激光焦点深度,动态补偿加工过程中因结构起伏产生的聚焦偏移,从而实现透明聚合物中高一致性、高保真度的三维能量沉积与微结构制造。为支撑3D-DFL策略的实施,建立了激光烧蚀深度预测模型,适用于不同类型的激光与材料。此外,还系统性研究了动态聚焦条件下的激光-材料相互作用机制,揭示了在透明介质中焦点偏移对表面质量、加工精度的影响。研究团队以聚合物材料聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)和聚对苯二甲酸乙二醇酯(Polyethylene terephthalate,PET)为代表性材料案例开展相关研究。具体内容如下:

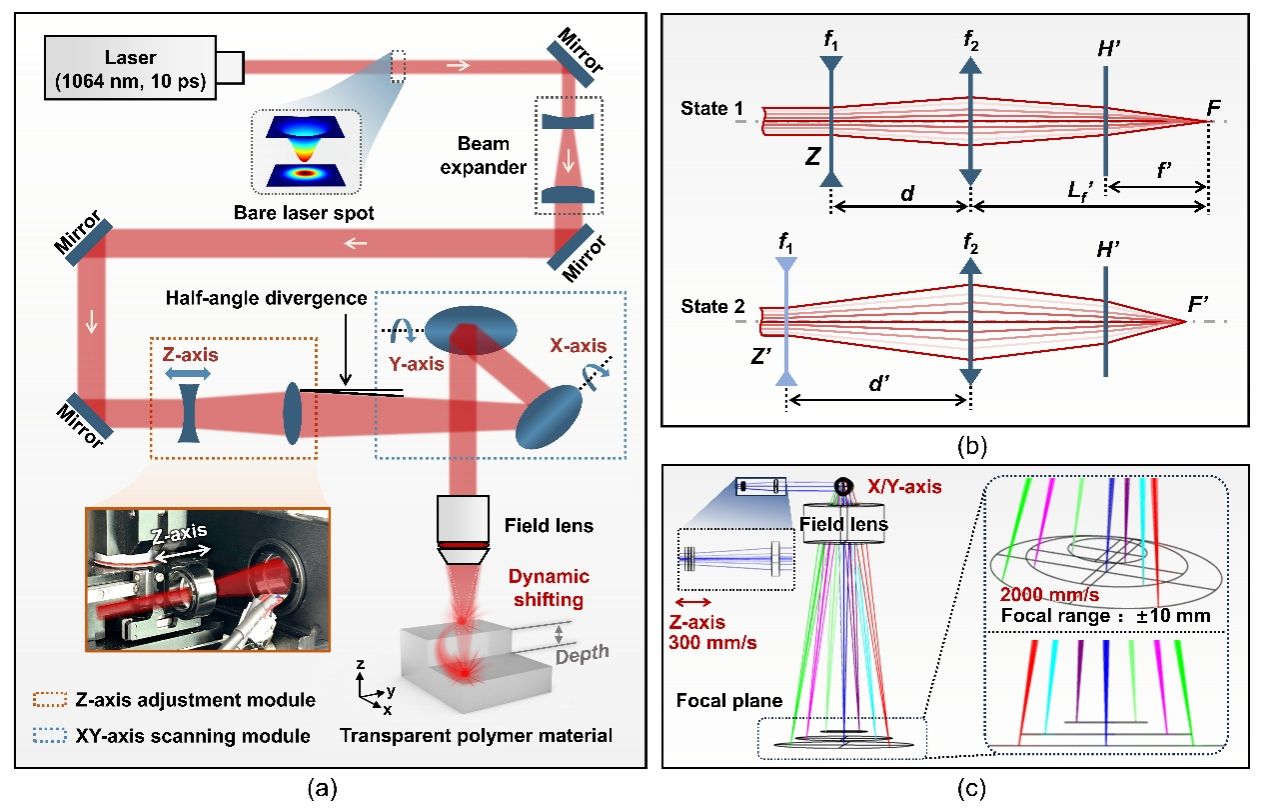

(1)三维动态聚焦激光加工系统

本研究构建了一套三维动态聚焦激光加工系统(见图2),采用1064 nm红外皮秒激光,先经扩束准直,再由凹-凸透镜组在线调节束散角,通过可调Z轴聚焦模块实现±10 mm范围内的焦点实时调整。系统结合XY高速振镜与F-Theta镜头,实现非接触式、高精度三维微结构加工,具备优异的聚焦稳定性与加工一致性。

图2 3D动态聚焦激光加工系统与原理:(a)系统设置示意图;(b)动态调焦的工作原理;(c)基于拟议激光制造装置的三轴激光扫描系统的光路模拟结果

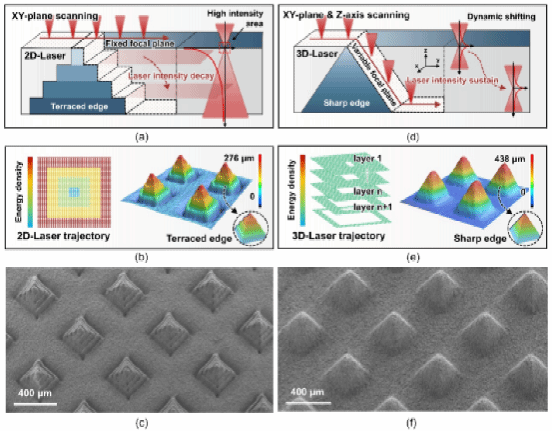

(2)传统二维激光和三维动态聚焦激光制造方法

在透明聚合物微结构加工中,传统2D激光工艺采用固定焦点,通过局部能量调控实现不同区域、不同深度的材料去除。这种方式能量分布不均,常导致边缘呈阶梯状、结构粗糙。研究团队对比实验发现,尽管2D激光能实现一定的三维形貌,但需复杂能量控制,且难以避免加工瑕疵。而新提出的3D-DFL技术则通过同步调节激光焦点高度,实现每一层精准加工,保证激光能量均匀分布。与2D激光相比,3D-DFL在构建锥形等复杂结构时展现出更高的光滑度与几何精度,显微镜图像也证实其边缘清晰、无缺陷,展现出显著的加工优势。

图3 传统2D激光和3D-DFL工艺对比:(a)固定焦平面2D激光制造工艺示意图;(b)2D激光加工的锥形微结构的轨迹示意图(左)、3D视图(右)和(c)SEM图像;(d)3D动态聚焦激光焦平面偏移过程示意图;(e)3D激光制造锥形微结构轨迹(左)、3D视图(右)和(f)SEM图像

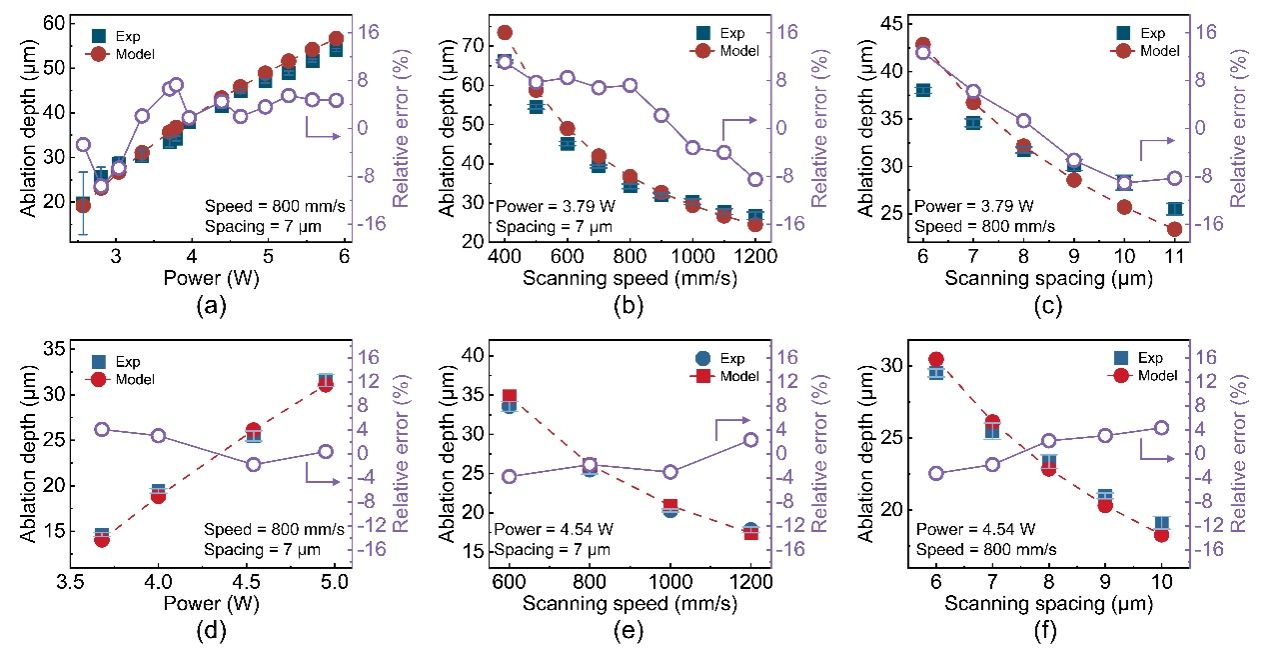

(3)理论模型预测精度与制造精度

理论预测模型如式(1)所示:

h=ξ4ω2fvdlineαlnPfπω2Fth | (1) |

式中,ω为束腰半径、f为激光频率、v为扫描速度、dline为扫描线间距、P为激光功率、Fth为烧蚀阈值、α为材料吸收系数、ξ为修正系数。通过实验获取材料烧蚀阈值与材料吸收系数,即可实现精准预测烧蚀深度。利用该预测模型在代表性聚合物材料PDMS和PET上进行了验证,预测结果的平均绝对百分比误差(MAPE)分别为5.99%和2.68%(见图4)。

团队通过设计不同尺寸的金字塔结构,评估了3D动态聚焦激光加工的精度。结果表明结构高度增加会带来绝对误差累积,但归一化后,峰谷(PV值)误差均低于8%、均方根(RMS)误差低于3%,展现出优异的加工精度(见图5)。

图4 理论模型预测精度分析:(a-c) PDMS材料实验结果与预测值对比;(d-f) PET材料实验结果与预测值对比

图5 制造精度误差分析

(4)微结构制造及应用

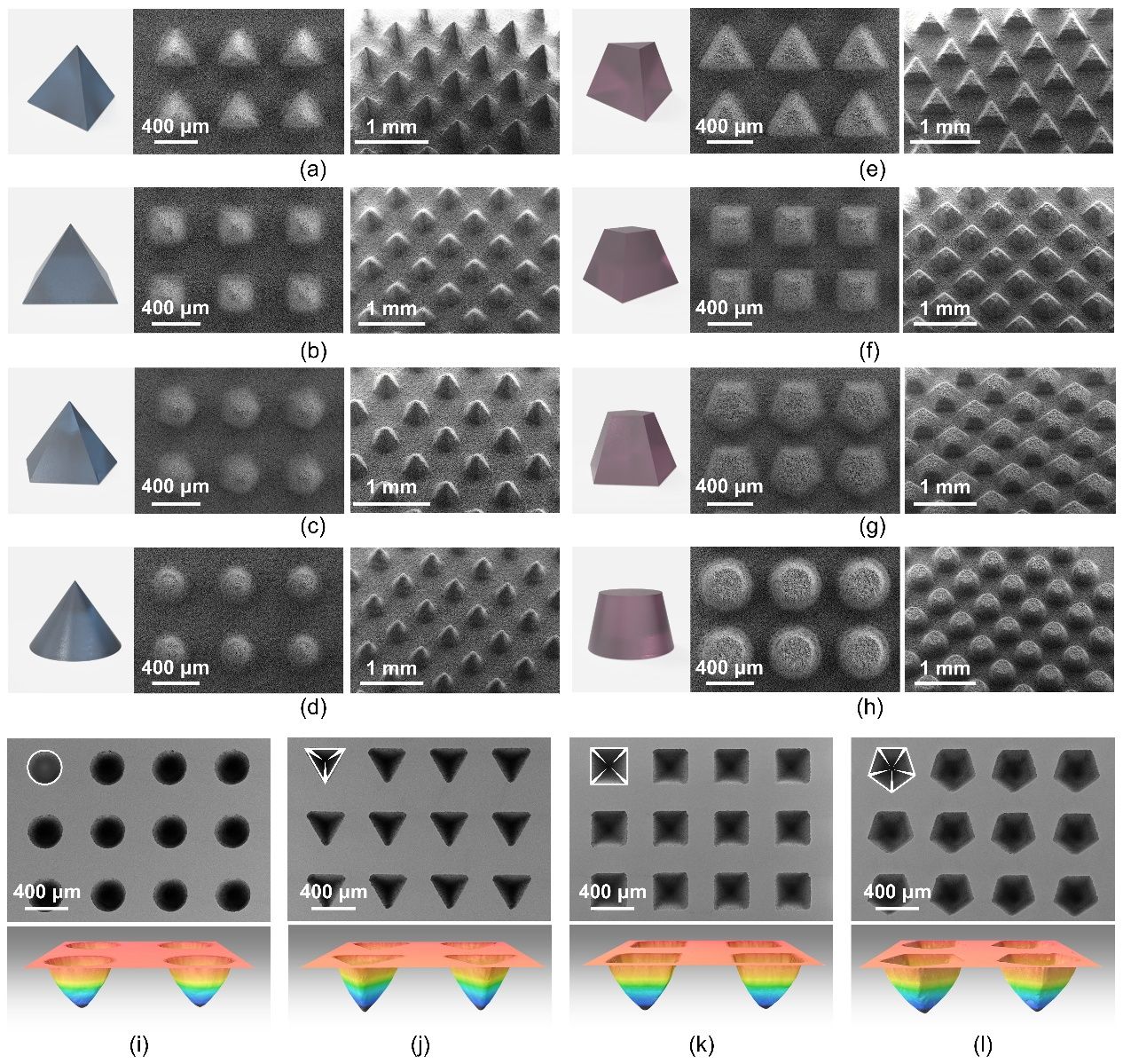

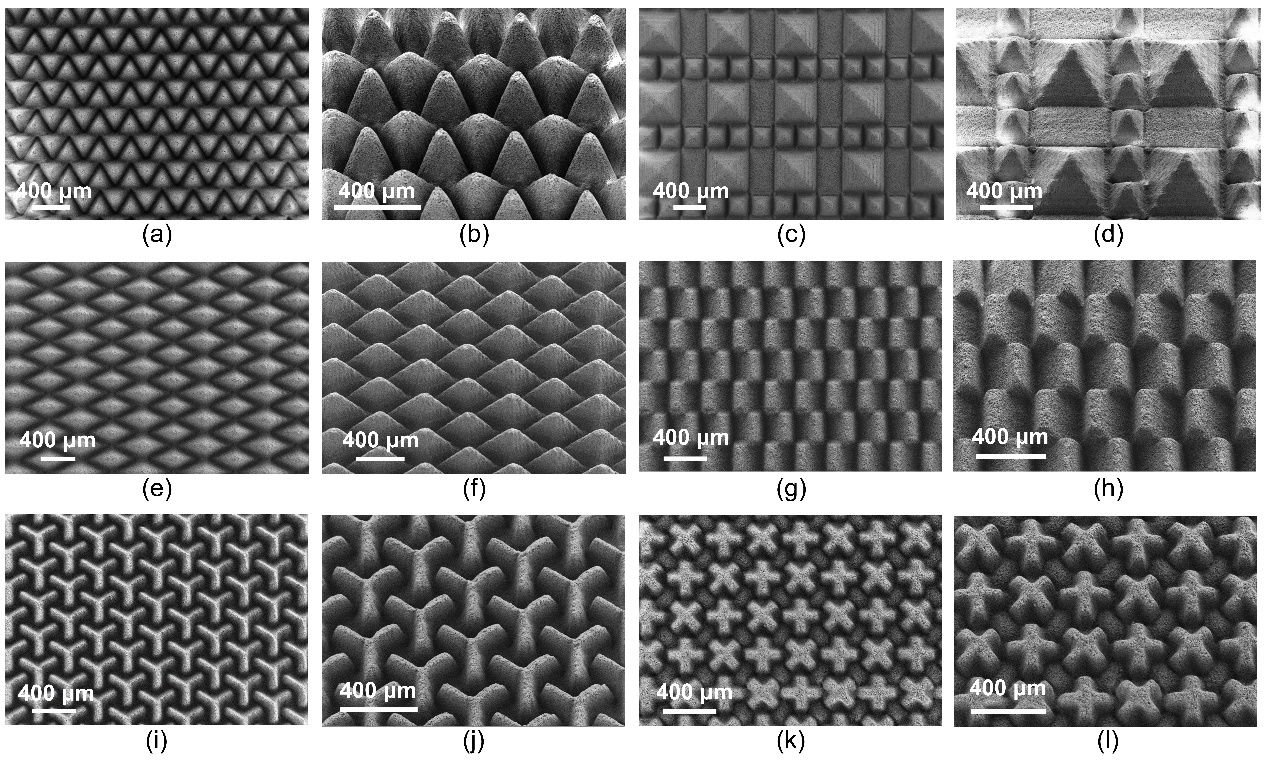

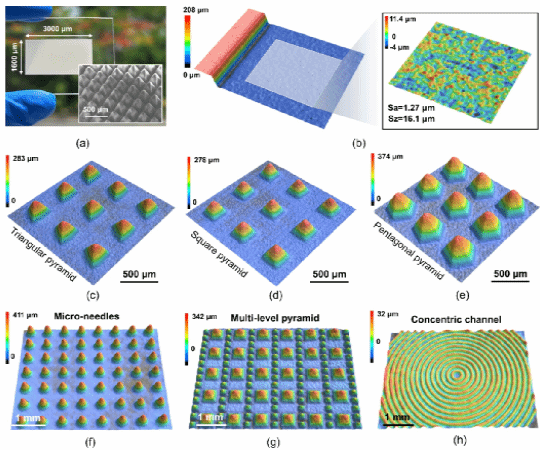

为验证3D-DFL技术的灵活性与通用性,研究团队在具有不同材料属性(如烧蚀阈值、吸收系数等)的聚合物基底PDMS和PET上,加工了多种类型的三维微结构,包括凸起与凹陷结构(见图6–8)。该实验不仅展示了3D-DFL在多材料体系中的适应能力,也对工艺稳定性与理论模型的可迁移性进行了验证。

图6 PDMS基底上加工凸起和凹陷的不同类型的棱锥和棱台微结构

图7 PDMS基地上加工复杂三维微结构

图8 PET基地上加工复杂三维微结构

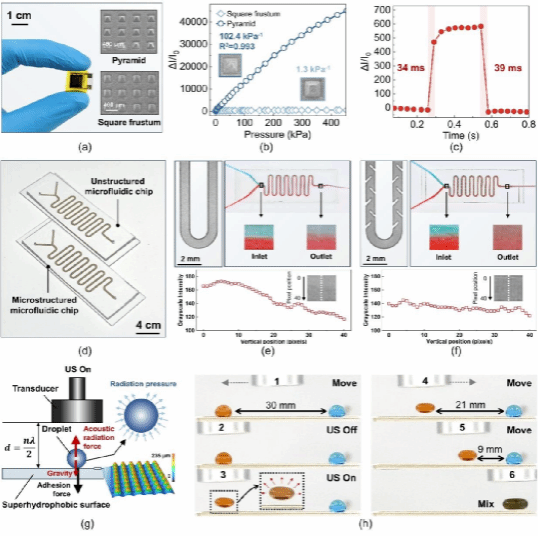

为了进一步证明所提出方法的实际可行性,展示了多个典型微结构应用实例,涵盖柔性传感器、微流控与功能表面等领域(如图9所示)。这些示例体现了方法在实际工程场景中的可扩展性与适应性,凸显其产业应用潜力。

图9 使用3D-DFL方法制造的微结构应用:(a-c) 压阻式压力传感器应用;(d-f) 微流控芯片应用;(g-h) 液滴操控应用

本研究提出的3D-DFL技术为解决透明材料激光制造中的关键挑战提供了一种通用解决方案。不仅突破了柔性透明器件高质量、定制化加工的技术瓶颈,还具备拓展至半透明陶瓷、生物材料等难加工材料的潜力。该制造技术有望广泛应用于下一代可穿戴设备、智能传感器和生物医疗等前沿领域。

3.研究相关

该论文以厦门大学为第一单位,厦门大学周伟教授、香港理工大学Chi Fai Cheung(张志辉)教授和王春锦助理教授为共同通讯作者。该论文第一作者是陈锐博士,现于香港理工大学超精密加工技术全国重点实验室从事博士后研究。

该研究工作得到了国家重点研发计划(2023YFB4604600)、国家自然科学基金杰出青年科学基金项目(52325507)、国家自然科学基金区域创新发展联合基金重点支持项目(U21A20136)、国家自然科学基金青年科学基金项目(52205606)和香港理工大学项目(1-W383, 4-ZZSA, RMAN)的资助和支持。