散热技术对于提高电子设备的工作性能具有至关重要的影响,在结构紧凑且形状复杂的电子设备中,利用气液两相循环的热管进行热管理极具挑战性。近日,我院周伟教授团队在电子设备散热领域取得突破性进展。针对复杂结构电子设备的高热流密度散热技术难题,团队提出了全新的3D随形热管技术,能够根据目标电子设备的构型在三维空间内任意调整传热形态,破解装配空间的限制,并提高散热效率。3D随形柔性热管同时还具备结构支撑特性,可代替电子设备内部的支撑结构,可为狭小空间内复杂形态电子设备中的高热流密度散热难题提供有效的解决方案。

国际顶级综合期刊Nature Communications于2025年2月17日报道了这一最新研究成果“Adaptative two-phase thermal circulation system for complex-shaped electronic device cooling”。周伟教授和凌伟淞助理教授为论文的共同通讯作者,博士生徐文俊为论文的第一作者,博士生崔家荣作为共同第一作者协助该课题研究。研究工作得到了厦门大学褚旭阳、罗涛等老师的指导与帮助,参与本研究工作的还有香港理工大学李新颖博士、厦门大学博士生马尧、钟雨晨,硕士生胡展鹏以及本科生祁宇扬。

1.研究背景

热管理技术作为电子设备运行的重要环节,直接影响了设备的使用寿命和性能。利用热管的气液两相循环进行高效散热是电子设备散热的主流方案之一。然而,随着电子设备集成度不断提高,热流密度急剧上升,在结构紧凑且形状复杂的电子设备中,如何有效利用热管进行散热极具挑战性。针对高密封的真空度要求,以及内部复杂气液两相流动,使大多数相变散热装置采用简单的结构形式(直线或平面),在复杂形态新兴电子设备中的应用受到了严重的装配空间约束,将热管进行弯曲之后会严重削弱热管的性能,难以满足电子设备的高热流密度散热需求。

2.研究内容

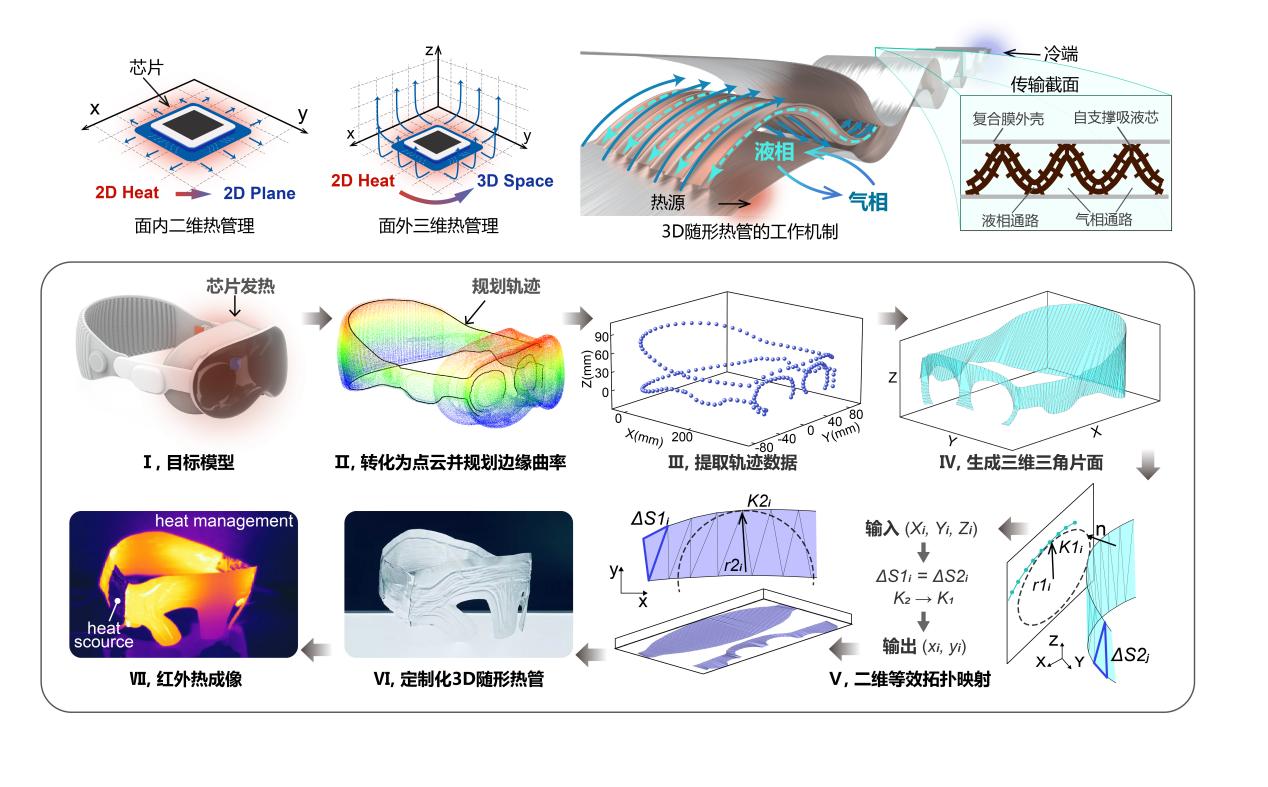

3D随形热管的设计思路

针对狭小空间内复杂三维电子设备的散热问题,结合逆向工程与数据驱动的三维热封装技术,开发了具备任意形态、不受装配空间限制的三维两相热循环系统,定义为3D随形热管。3D随形热管通过法向弯曲、径向弯曲、扭转和横向调节四个变形自由度,能够为复杂构型电子设备的任意曲面设计出与之相随形的三维结构,使热管的二维散热转化为三维散热,并提升散热性能。在3D随形热管内部,根据电子设备的目标结构,建立稳定的三维相变传输路径,通过优化气液传输路径,降低粘滞阻力和夹带效应,进一步提升其散热性能,最大等效热导率高达11363W/m·K。三维构型设计赋予了随形热管良好的结构支撑特性,能够作为电子设备内部支撑部件的同时,进行有效的相变热循环散热,实现散热-支撑协同的应用效果,实现狭小空间内的高热流密度散热。

图1 3D随形热管的设计策略

视频1 3D随形热管的高自由度形态设计

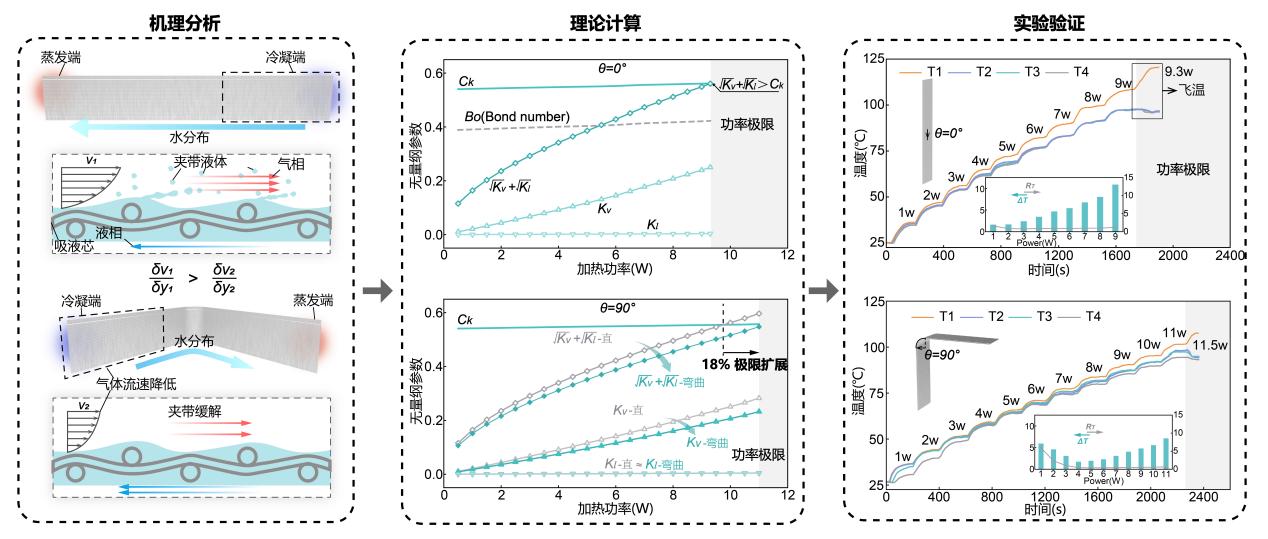

3D随形热管的三维气液两相循环机理

针对3D随形热管的三维设计形态,分析了三维构型下热管内部气液两相循环机理。利用逆流气液系统中的不稳定性判据对极限功率进行了理论计算,通过热管内部三维气液两相路径优化设计,缓解了气液工质的夹带效应,进一步扩大了热管的极限传热功率。此外,提出了热管三维设计构型在不同空间状态变换下的工作稳定机制,通过有限差分计算随形热管在不同空间状态下的重力压降,确定了不同加热功率下的最大允许重力压降。

图2 三维形态对下气液两相循环的影响机理分析

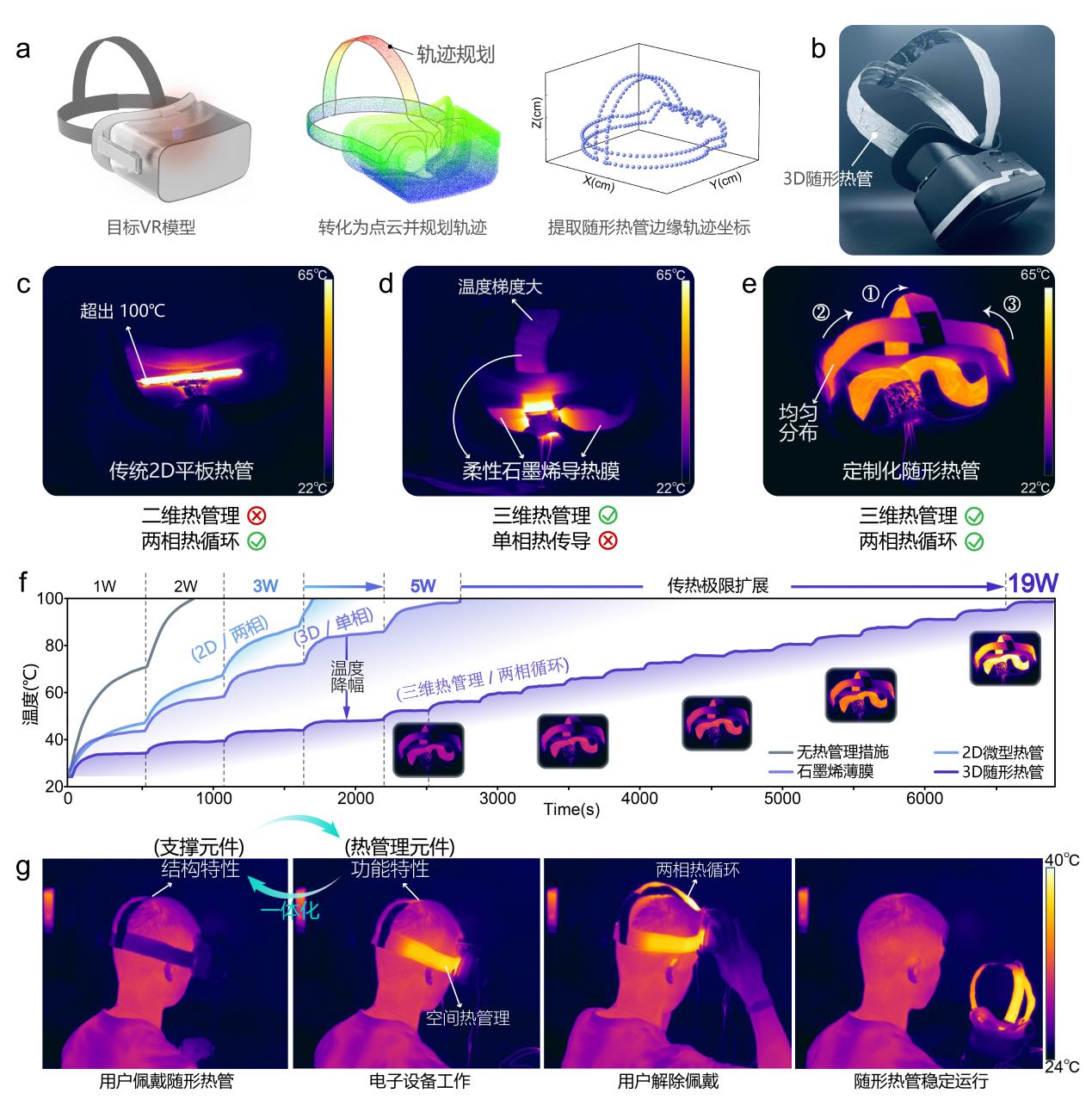

3D随形热管在VR设备中的应用展示

3D随形热管具备散热-支撑协同的应用特点,除了具备两相热循环功能外,能够作为作为电子设备的内部支撑或外壳等支撑元件,进一步增强电子设备的紧凑性。针对VR设备的特殊构型,开发了定制化3D随形热管,在发挥热管高效散热的同时,作为头戴式组件的一部分,允许电子芯片热量直接与外部空气进行自然对流,将芯片的热量通过三维路径进行散热,在有限的组装空间内使散热面积最大化。结合相变散热面积的放大及三维构型对极限功率的提升,与商用散热策略相比,在同功率下,VR设备的温度分别降低了48.59%和38.62%,传热极限增加了4.75倍。

图3 3D随形热管在VR设备中的散热-支撑协同应用展示

视频2 3D随形热管的用户佩戴展示

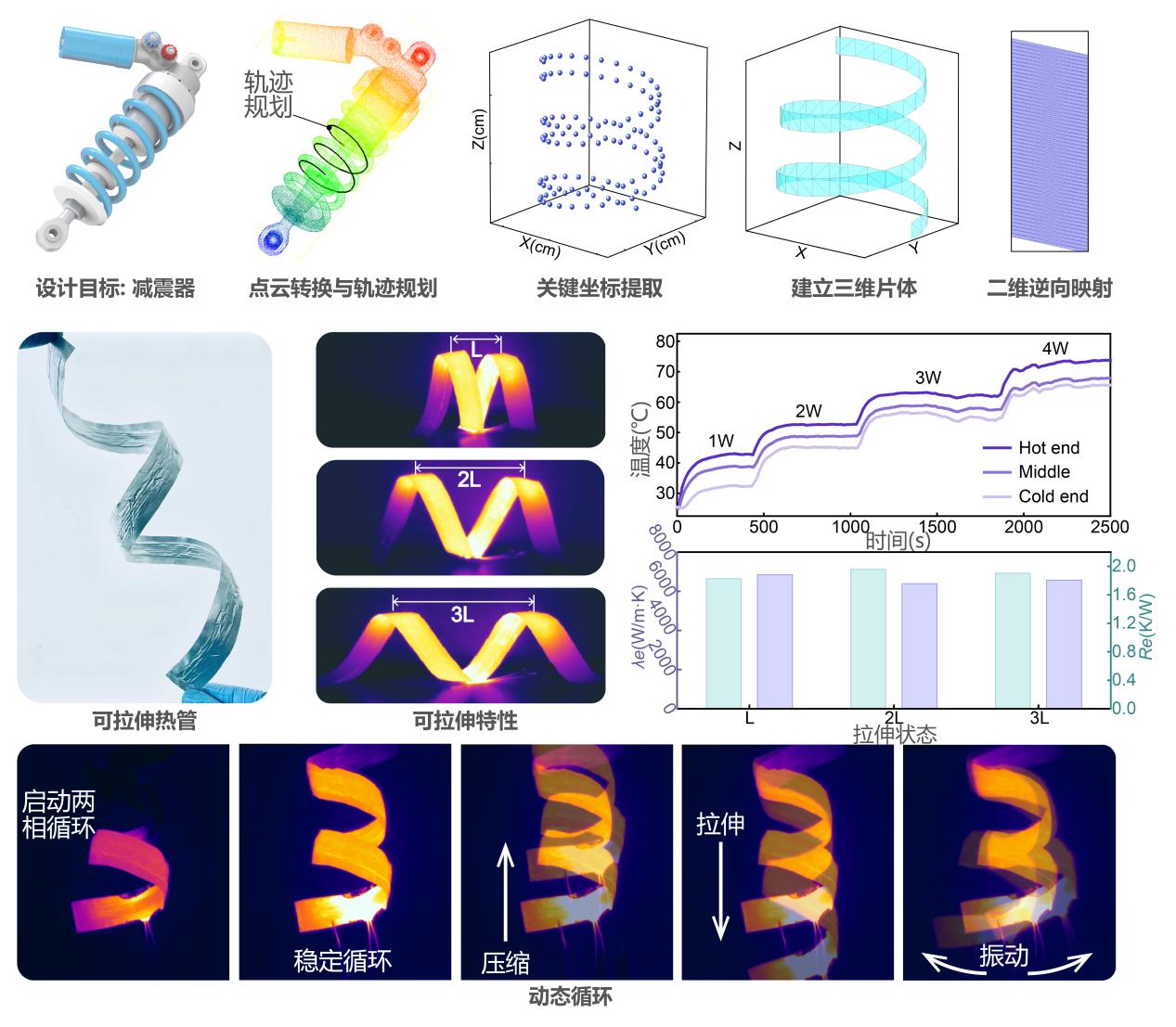

3D随形热管的动态平面散热应用

利用 3D随形热管的高自由度设计特点,开发了一种具有螺旋三维形状的可拉伸热管,类似于减震器中的弹簧部件。该结构允许热管进行长距离动态拉伸、压缩和振荡,其功能类似于弹簧,能够适应多平面之间的动态空间关系,确保稳定的热量传输。团队开发的可拉伸热管具备自身长度大三倍的拉伸范围,其有效导热系数为5335W/m·K。对可拉伸热管进行了200次的拉压循环测试,展示了可拉伸热管在相变循环过程中优异的动态稳定性。

图4 3D可拉伸热管的开发及在动态平面散热中的应用展示

基于3D随形热管的相变散热机器人应用

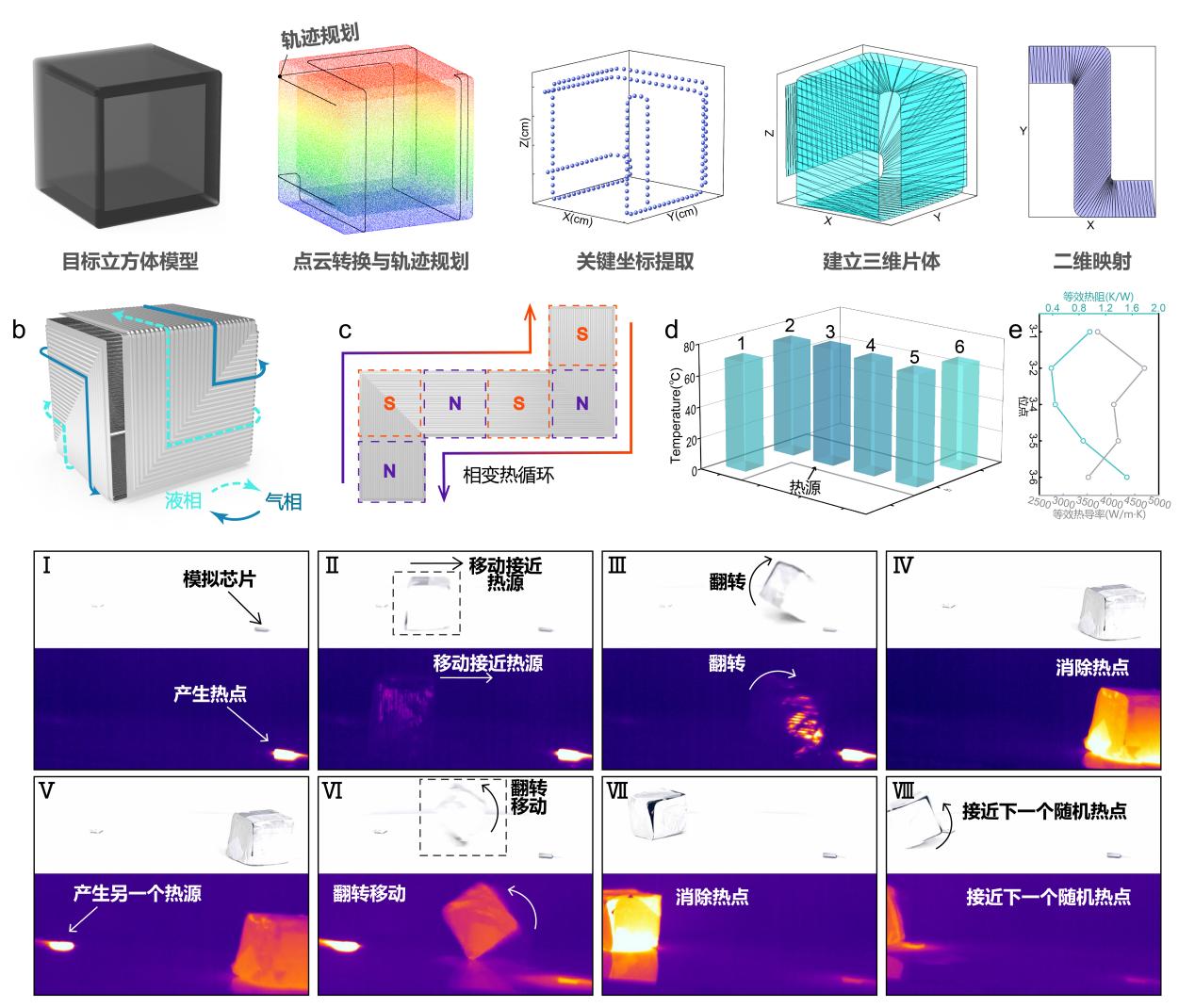

为解决随机热点的散热难题,团队提出了相变散热机器人的概念。以密闭立方为设计目标,将3D随形热管设计为一个封闭的立方体,立方体的每个壁面均为具有气液两相循环的热管结构,且各个壁面实现了内部三维气液传输路径的互通。结合磁控翻转的驱动方式,使相变散热机器人能够通过磁场控制快速接近并覆盖随机生成的热点坐标,将底部热源通过气液传输路径进行散热,迅速放大热点的对流散热面积以防止热量的进一步积聚。该应用理念为高热流密度电子芯片随机热点的主动散热提供了有效的解决方案。

图5 磁控相变散热机器人的开发与应用展示

视频3 相变散热机器人的应用展示

3.总结

该工作从3D随形热管的技术理念提出、设计制造、传热机理、性能测试及应用等方面展开了系统的研究。通过引入逆向工程和数据驱动的三维热封装技术,开发了具备极高形态设计自由度的3D随形热管,分析了三维形态对随形热管传热极限的扩大机制。针对典型复杂形态电子设备构建了定制化3D随形热管,并与商业散热策略进行了对比验证,显著降低了设备温度并提高了传热极限,为热管技术在新兴电子设备中的应用提供了新方法与新思路,尤其是对高度集成的复杂电子设备中的热管理挑战具有重要的研究价值与意义。

论文的研究工作得到了国家自然科学基金杰出青年科学基金项目(52325507)、国家自然科学基金区域创新发展联合基金重点支持项目(U21A20136)、国家自然科学基金青年科学基金项目(52205497)、厦门市自然科学基金项目(3502Z20227027)等项目的资助和支持。

原文链接:https://www.nature.com/articles/s41467-025-56960-1(DOI :10.1038/s41467-025-56960-1)